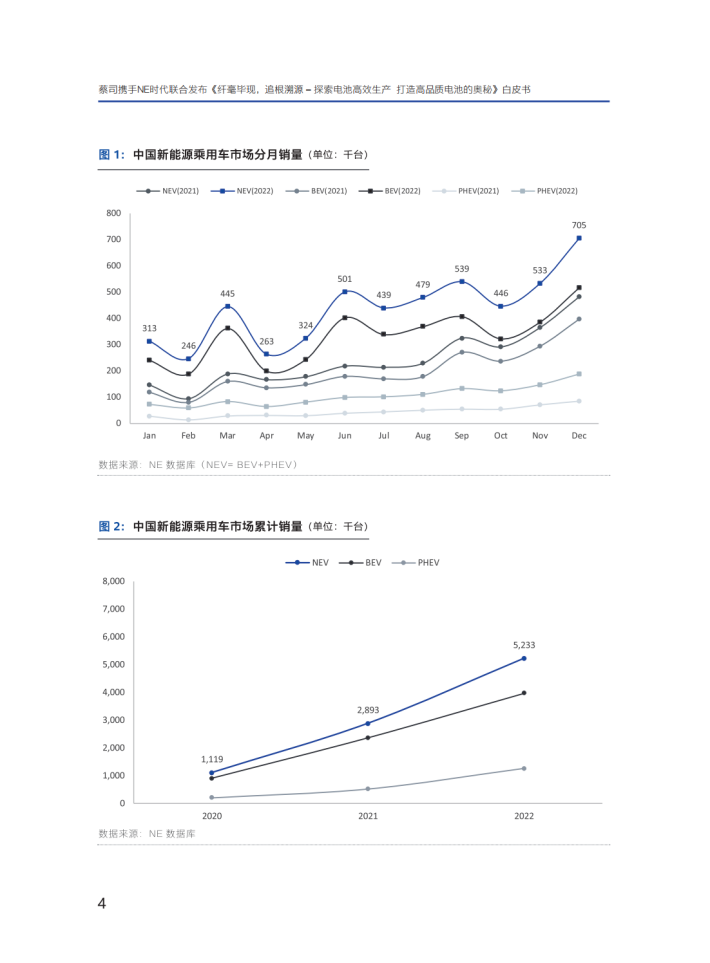

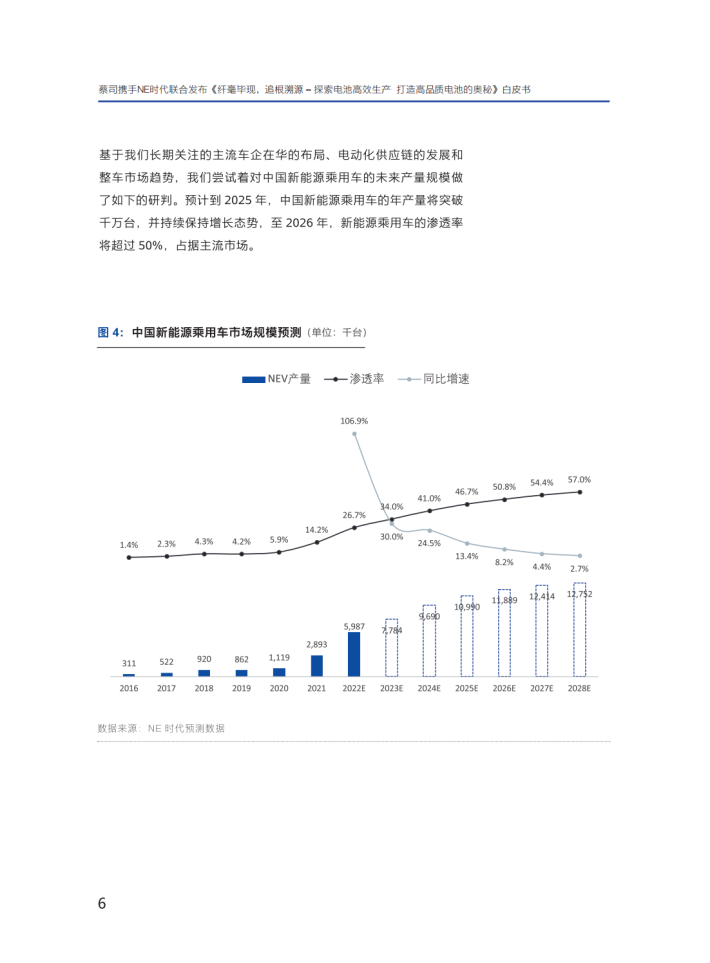

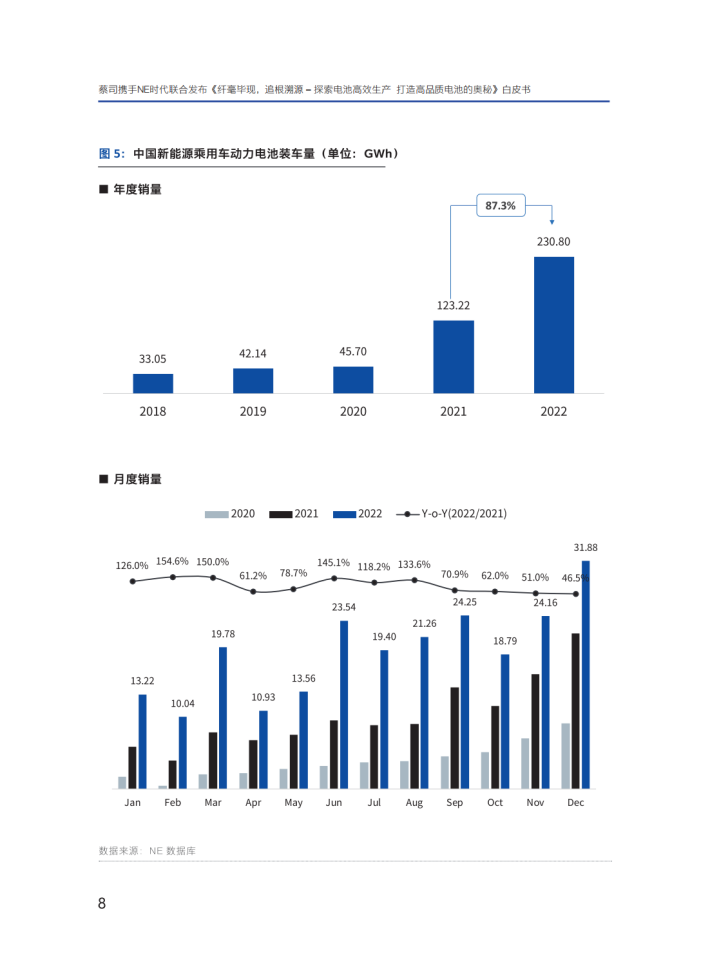

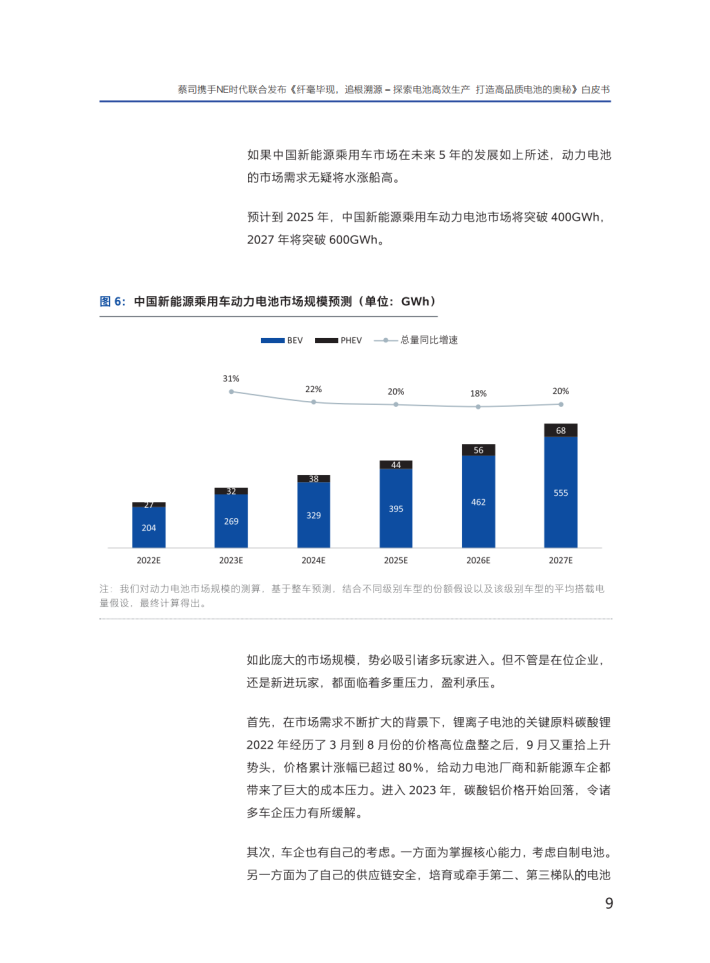

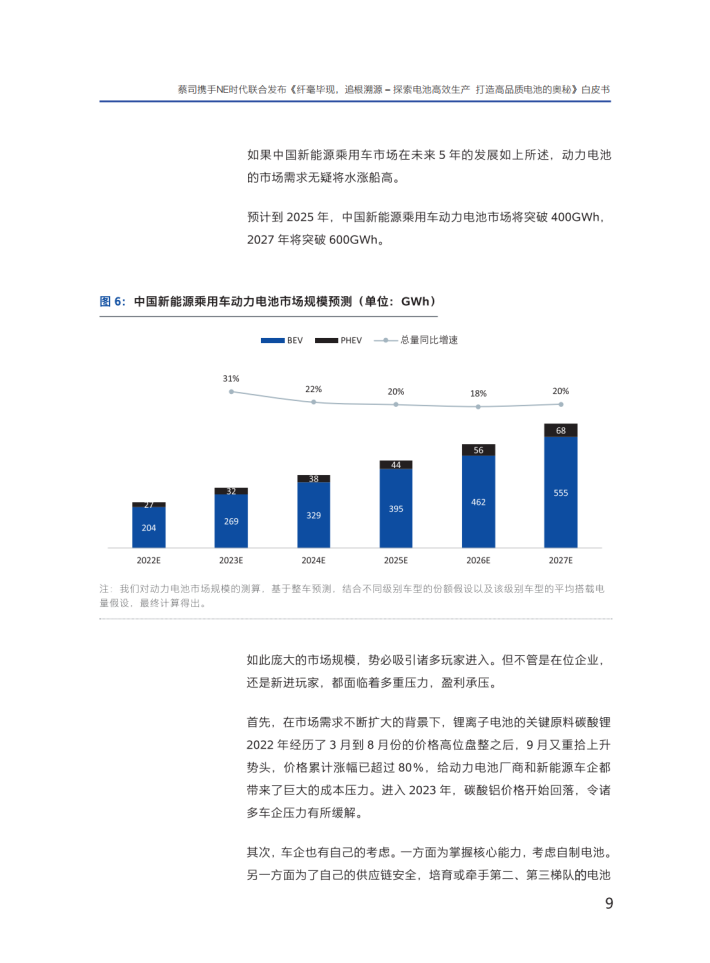

中国新能源汽车经历了从无到有的快速发展历程。预计到2027年,新能源乘用车的渗透率将超过65%。伴随着整车市场的发展,动力电池行业也经历了一场急促却又彻底的变革,正迎来前所未有的繁荣景象。

如此繁荣的前景,势必吸引诸多玩家进入。但不管是在位企业还是新进玩家,无不面临着多重压力。从原材料上涨、车企自制电芯、企业大扩产能,到电动车自燃事件倒逼企业提升电池安全等等。动力电池行业的竞争愈加激烈,打法全面升级,行业“内卷”不断加深。

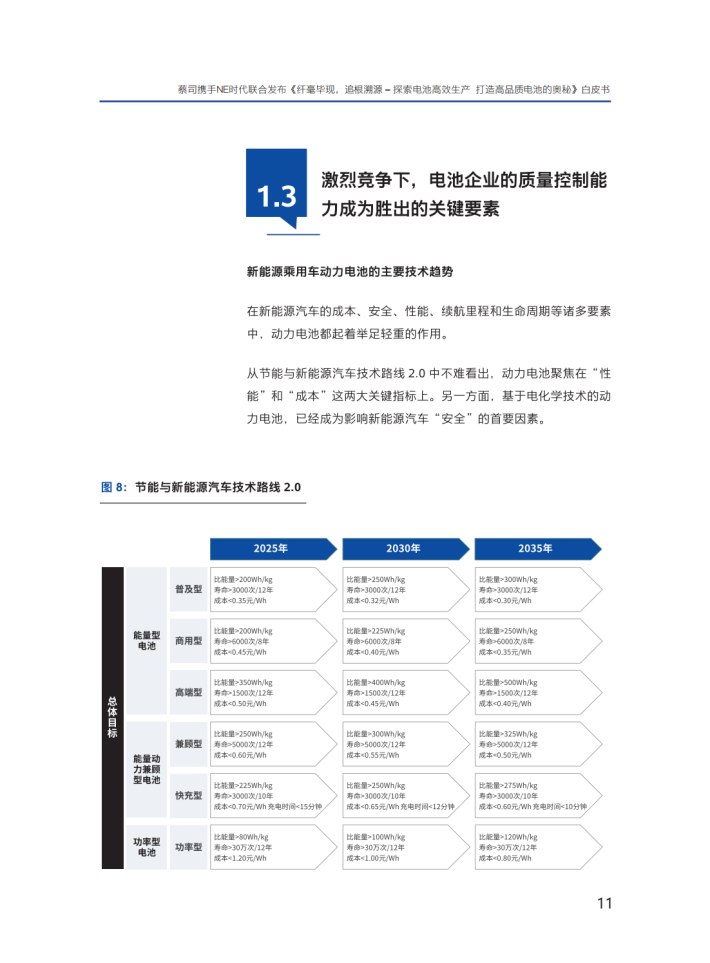

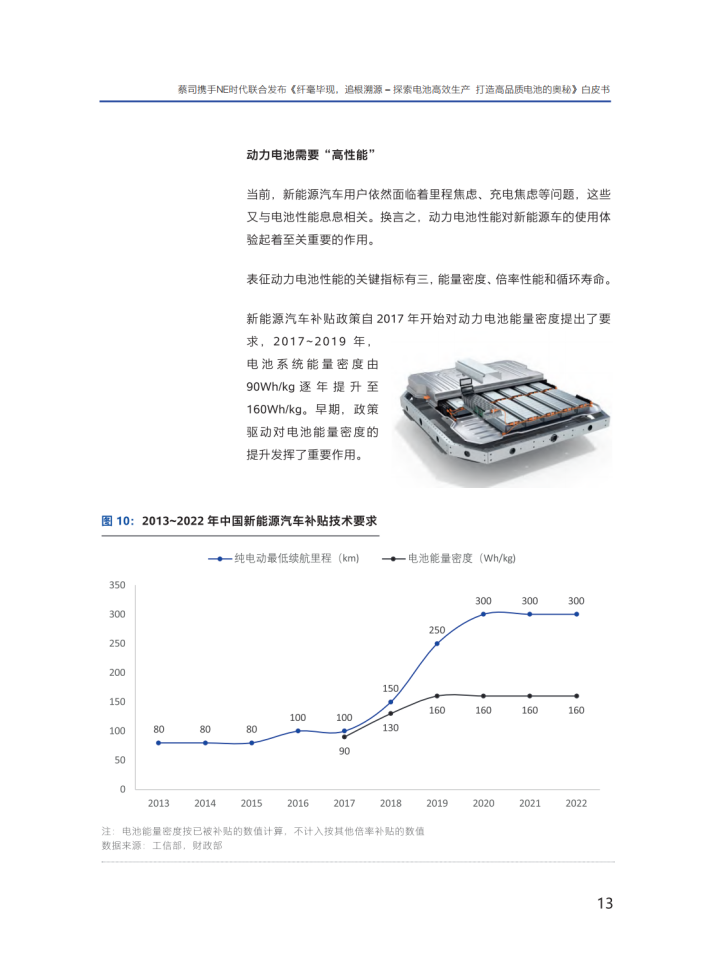

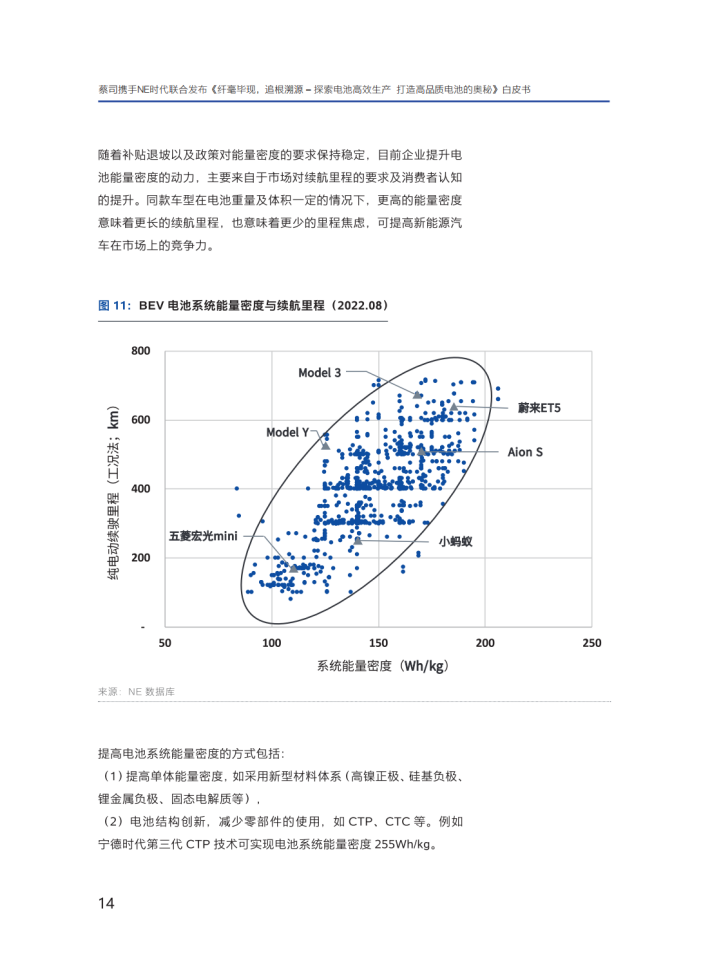

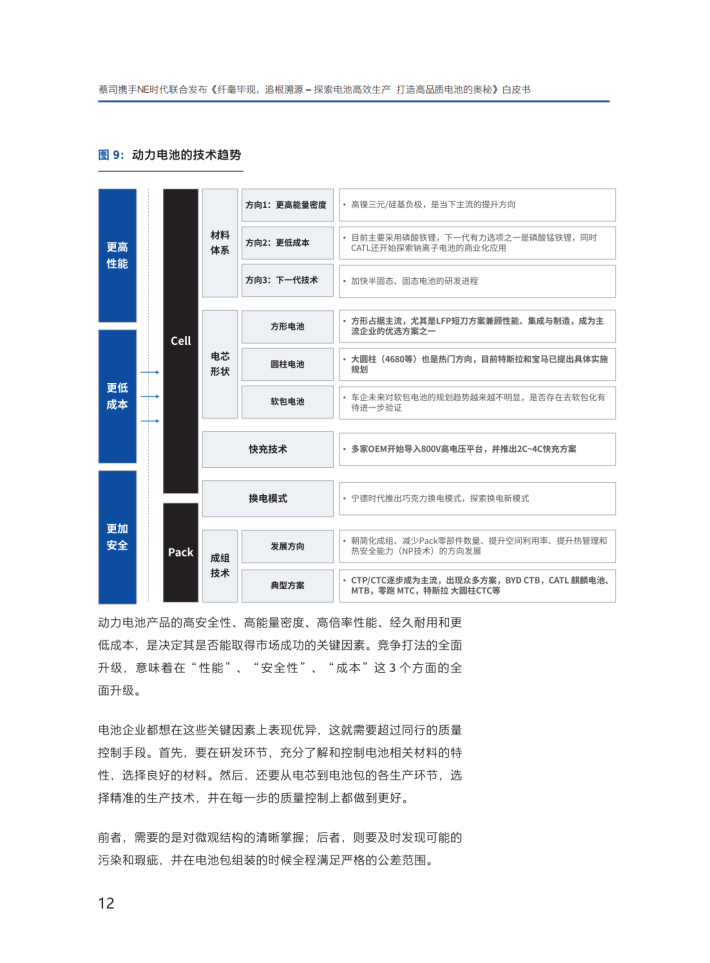

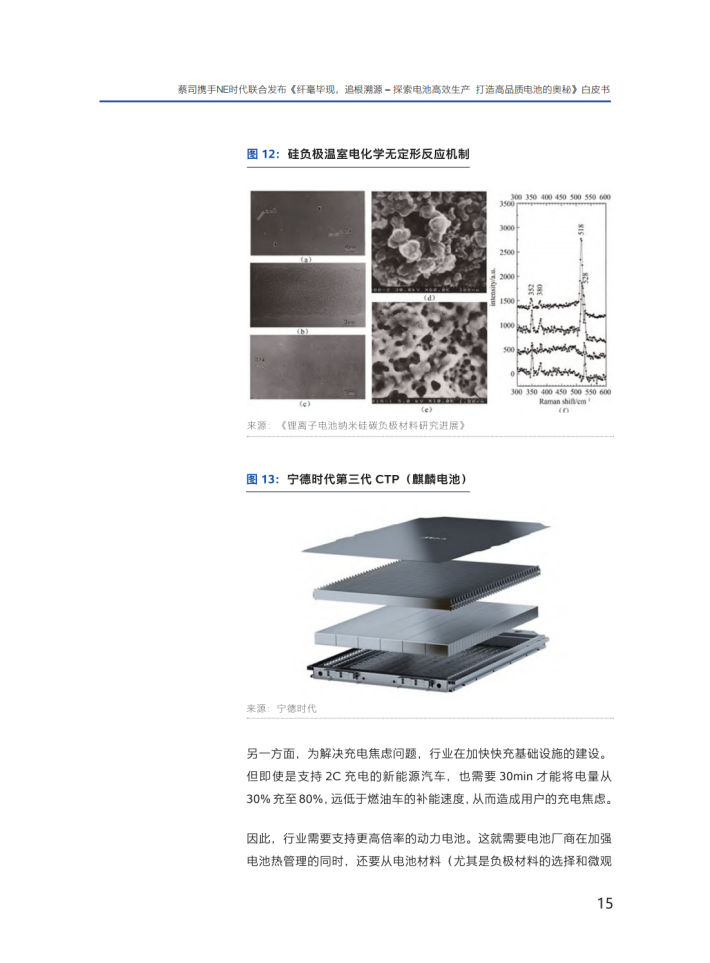

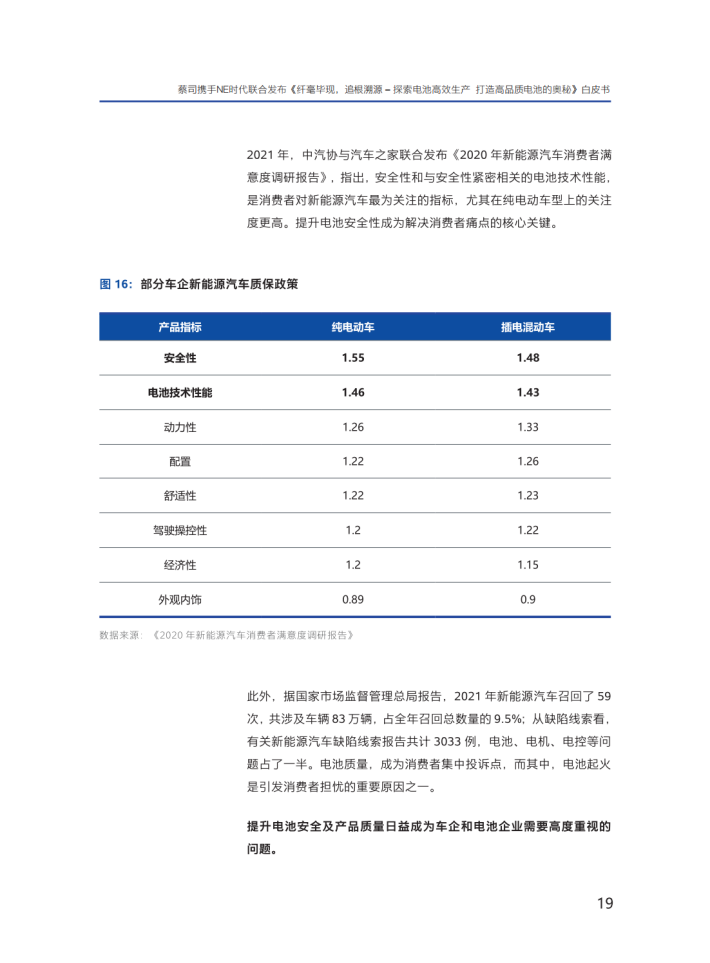

动力电池产品的高安全性、高能量密度、高倍率性能、经久耐用和更低成本,是决定其是否能取得市场成功的关键因素。竞争打法的全面升级,意味着在“性能”、 “安全性”、 “成本”这3个方面的全面升级。

电池企业都想在这些关键因素上表现优异,这就需要超过同行的质量控制手段。首先,要在研发环节,充分了解和控制电池相关材料的特性,选择良好的材料。然后,还要从电芯到电池包的各生产环节,选择精准的生产技术,并在每一步的质量控制上都做到更好。

前者,需要的是对微观结构的清晰掌握;后者,则要及时发现可能的污染和瑕疵,并在组装时全程满足严格的公差范围。而这些都离不开高精密、高度自动化、无损、智能的检测设备,包括光学显微镜、电子显微镜、X-ray显微镜、工业CT和统计分析软件,以及它们的派生方案和组合方案等等。

在研发环节,工程师利用它们来观察电极结构,检测电极缺陷并分析电池失效原理、观察锂枝晶的生长行为。还可观察材料的粒径尺寸、特殊结构及分布情况等。3D检测可以更好的表征材料结构,使检测结果更为直观,有助于加深研发人员的认识和理解。这些都可以在提高研发效率的同时更好的改善电池性能,进而为材料、工艺的改进提供依据。

在生产环节,在高精密的检测设备支持下,通过为电池主材的来料检测环节提供细致入微的分析,及时发现毛刺、控制毛刺流出,定位并识别污染物的元素组成和分布,追溯污染物来源,给电池安全提供了微观尺度的保障。X-ray和工业CT更可以帮助企业完成多种电芯和电池包内部缺陷的无损甄别,无论是线边抽检还是失效分析,都有助于将成品电芯的安全性提高到新的高度。

无论是光学显微镜,电子显微镜,还是X射线显微镜和工业CT,不同的测试手段各具优势,适用于不同的场景。但一种检测手段常常无法完全表征材料属性。所以,行业将不同的测试设备协同应用,实现多手段的关联,则可以在测试中得到多维度的信息,使结果更为直观。

来源:蔡司&NE时代

关于我们

我们是一家专注于分享国内外各类行业研究报告/专题热点行业报告/白皮书/蓝皮书/年度报告等各类优质研究报告分享平台。所有报告来源于国内外数百家机构,包含传统行业、金融娱乐、互联网+、新兴行业、医疗大健康等专题研究.....目前已累积收集近80000+份行业报告,涉及众多大板块,多个细分领域。

内容涵盖但不限于(市面上有的基本都有):

1、互联网运营、新媒体、短视频、抖音快手小红书等等;

2、房地产、金融、券商、保险、私募等;

3、新技术(5G)、金融科技、区块链、人工智能类;

4、电子商务、市场营销、运营管理、麦肯锡、德勤等;

5、快消品、餐饮、教育、医疗、化妆品、旅游酒店、出行类等;

免责声明:

本平台只做内容的收集及分享,报告版权归原撰写发布机构所有,由圣香智库社群通过公开合法渠道获得,如涉及侵权,请联系我们删除;如对报告内容存疑,请与撰写、发布机构联系。